- مراحل اجرای نیلینگ

- نیلینگ

- آزمایش نفوذ استاندارد (SPT) ║ بخش دوم

- آزمایش نفوذ استاندارد (SPT) ║ بخش اول

- آزمایش برش پره (VST)

- مزایا و معایب نیلینگ

- تفاوت نیلینگ و انکراژ

- پیمانکار نیلینگ کیست؟

- آنالیز برگشتی در پایدارسازی گود

- قیمت نیلینگ

- تزریق جت (Jet Grouting)

- دفن بهداشتی زباله ها در خاک

- روش های پایدارسازی غیر از نیلینگ

- نیلینگ چیست؟

- مفهوم انتقال نیرو در نیلینگ

- مبانی طراحی نیلینگ

- شرحی مختصر بر جداساز لرزه ای و انواع آن

- ساختمان بلند مرتبه به چه بنایی گفته می شود؟

- روش های تحلیل شمع-خاک کدامند؟

- حالت های خرابی شمع ها در زلزله چیست؟

- تزریق نفوذی چیست؟

- تزریق در خاک و انواع آن

- تزریق تراکمی چیست؟

- تاریخچۀ شمع و انواع آن

پروژه واقع در خیابان مطهری

بخشی از عملیات حفاری جهت نیل گذاری

تزریق نفوذی چیست؟ (Permeation Grouting)

در تزریق نفوذی، ملات تزریق به داخل فضاهای خالی و حفرات خاک تزریق می گردد. ازاین تکنیک، برای کنترل جریان آب به داخل تونل و یا بهبود ساختار خاک، استفاده می شود. این نوع تزریق، قدیمی ترین نوع روش های تزریق بوده و جزء متداول ترین نوع تزریق های به کار رفته، نیز به شمار می آید. یک مخلوط سیمانی تزریق، نوعاً از سیمان، بنتونیت، و آب تشکیل می یابد. هنگامی که عملیات تزریق در شن یا شن ماسه ای درشت دانه، انجام می گیرد، عموماً برای کاهش هزینه تأمین مصالح، از فیلر هایی نظیر خاکستر آتشفشانی و ماسه دانه ریز، استفاده می شود. سیمان پورتلند تیپ I و II بیشترین استفاده را درملات های تزریق دارا می باشند. سیمان پورتلند زودگیر تیپ III و سیمان فوق العاده دانه ریز، برای تزریق خاک های دانه ریز مورد استفاده قرار می گیرند. همان طور که اشاره خواهد شد گستره زیادی از دوغاب های تزریق در این روش مورد استفاده قرار می گیرند.

این تزریق مانند تزریق نفوذی در سنگ و سازه (Penetration Grouting) که ترک ها، درزه ها و به طور کلی عیوب سنگ و سازه و مصالح بنایی را پر می کند حفرات خاک ها و سنگدانه ها و جاهای خالی لایه های خاک را پر می کند. هدف این نوع تزریق پرکردن فضای حفرات بدون هیچگونه جابه جایی در ساختار و تغییری در پیکر بندی حفره ها یا حجم است. هدف از این نوع تزریق بالا بردن مقاومت اولیه، جلوگیری از جریان آب یا ترکیبی از این دو است که مکانیسم عمل آن جاذبه بین ذرات و سیمانتاسیون خاک است. تزریق نفوذی تنها نوع تزریق است که استفاده آن در همه انواع لایه ها وجود دارد.

کنترل جریان آب

وقتی هدف از تزریق کنترل تراوش باشد تقریبا جلوی همه آب عبوری باید سد شود. این کار نیازمند این است که گمانه های تزریق آن قدر به هم نزدیک باشد که تزریق های نفوذی همپوشانی شده را ایجاد کند. تزریق یک ردیف منفرد از تزریق نفوذی می تواند باعث کاهش جریان زیر سطحی گردد، با وجود این دو یا چند ردیف برای مسدود کردن جریان بیشتر مورد نیاز است. جایی که کنترل جریان آب مد نظر باشد، همه حفرات باید پر شود. در این حالت، مقاومت دوغاب تزریق از اهمیت کمتری برخوردار بوده و به همان میزان پر شدن فضاهای حفره ای به طور کامل مهم است. برای جلوگیری کامل باید 100 درصد حفره ها پر شود. اغلب تزریق های نفوذی برای کنترل جریان آب در سنگ ها صورت گرفته و سهم بزرگی از آن در ارتباط با سدها است.

تاثیر تزریق معمولا با مقدار کاهش نفوذپذیری به دست آمده، که با آزمایش های فشار آب در گمانه های متوالی تزریق شده به دست می آید. جریان زیر سطحی ممکن است با گمانه های زهکشی “down stream”تعیین می شود.

اغلب تزریق های این نوع، به صورت دو مرحله ای صورت می گیرد به این ترتیب که ابتدا گمانه های اولیه با فاصله زیاد در حدود 40 فوت ( 12 متر) حفاری می شود. پس از تزریق گمانه های اولیه، گمانه های ثاویه وسط گمانه های اولیه قرار داده می شود. پس از آن ممکن است برای بار سوم و یا حتی چهارم بین گمانه های قبلی، گمانه زده شود. فاصله نهایی بر اساس تاثیر تزریق های قبلی که با آزمایش های آب در گمانه های تزریق شده صورت می پذیرد، تعیین شود. جایی که بیشتر از یک ردیف گمانه استفاده می شود، ردیف های بعدی اغلب در بالا دست ردیف قبل ایجاد می شود.

تزریق پرده آب بند یا تزریق آب بندی (Curtain Grouting)

این نوع تزریق به طور عمده هم در سازه های زیر زمینی و هم برای آب بند کردن بستر سد ها، کاربرد دارد، گر چه شاید روشی که تا کنون گفته شد، هم در سازه های زیر زمینی و هم در سازه های سطحی کاربرد دارند، لذا به خاطر اهمیتی که این روش تزریق دارد، این روش در دو بخش مجزا بررسی می شود، در قسمت سدها علاوه بر تزریق در سنگ، تزریق در آبرفت نیز مختصراً بررسی می شود.

پرده آب بند در شالوده سدها

پرده قائم غیر قابل نفوذ سد را می توان از بتن ساده یا بتن مسلح از مصالح سفت و یا با بتن پلاستیک و شکل پذیر رس – سیمان در رسوبات آبرفتی فشار پذیر ایجاد کرد و یا در پرده تزریق از هر دو نوع مصالح فوق الذکر استفاده نمود. دیوار آب بند معمولاً در سنگ های ضعیف یا رسوبات آبرفتی دانه ای ساخته می شود. این دیوار، سدی ایجاد می کند که میزان نفوذپذیری آن کمتر از 5-10 سانتیمتر بر ثانیه است. متوسط حداقل نفوذپذیری در یک سنگ که با عملیات تزریق حاصل می شود حدود 0.3 تا 0.6 واحد لوژان است، ولی نفوذ پذیری متوسط 1 تا 3 لوژان نیز بسیار رضایتبخش تلقی می گردد.

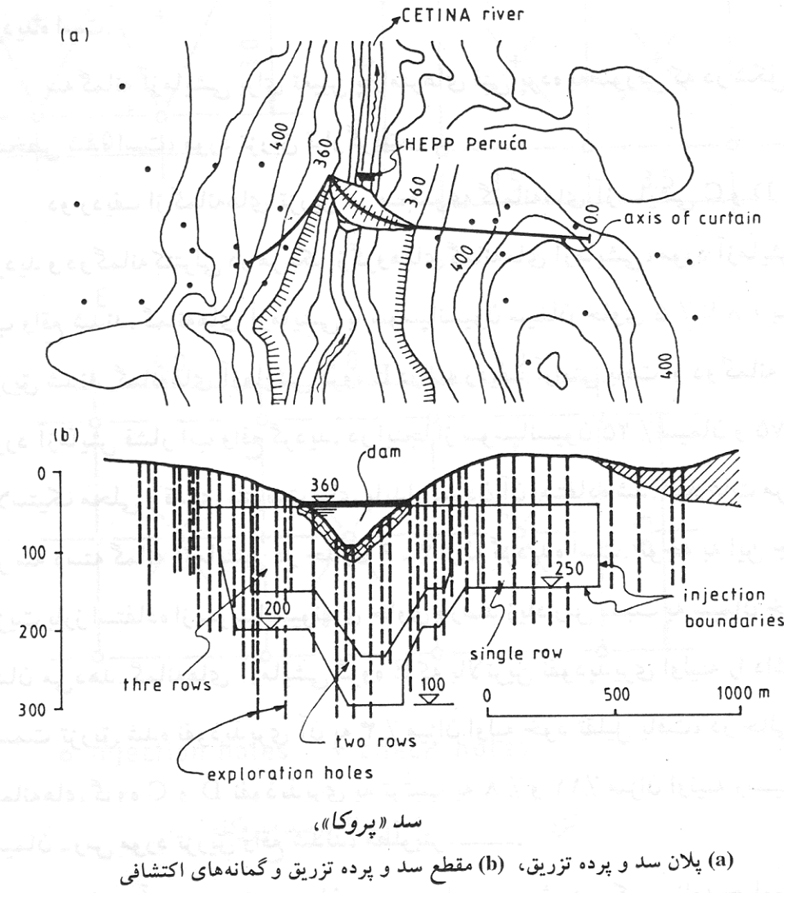

شکل 1-شکل ساده از پرده تزریق یک سد

شکل های 1 و 2 یک دید کلی از پرده تزریق در شالوده سد ها به خواننده می دهد. هرگز نباید پرده تزریق را یک سد غیر قابل نفوذ در برابر جریان دانست. هدف از پرده تزریق آن است که همه مسیر های با نفوذ پذیری زیاد، قطع و آب بندی شود و در منطقه مورد تزریق، از نفوذ پذیری متوسط کاسته شده و از امکان تمرکز زیاد جلوگیری شود.

شکل 2-پلان و مقطع اجرای تزریق در سد پروکا

دیواره آب بند تزریقی برای یک سد، ممکن است به صورت یک برنامه ساده زیر باشد :

الف )حفاری گمانه های اولیه ردیف های خارجی دیوار حفاظ؛

ب ) تزریق در گمانه های اولیه با دوغاب رس – سیمان؛

پ ) حفاری گمانه های ثانویه و ردیف های خارجی دیوار حفاظ؛

ت ) تزریق در گمانه های ثانویه با دوغاب رس – سیمان؛

ث ) حفاری گمانه های اولیه ردیف داخلی؛

ج ) تزریق در گمانه های اولیه با دوغاب رس – سیمان؛

چ ) حفاری گمانه های ثانویه ردیف داخلی؛

ح ) تزریق در گمانه های ثانویه با دوغاب رس – سیمان و سپس با رس معلق (ژل رسی)؛

خ ) تزریق در گمانه های اولیه (ردیف داخلی) با رس معلق و بالاخره حفاری و تزریق در گمانه

های ثالث و یا تزریق در گمانه های اولیه و ثانویه (ردیف داخلی) با ژل ها یا رزین ها.

پرده آب بند در سازه های زیر زمینی

پرده های تزریق، برای سازه های زیرزمینی و با اهداف هیدرولیکی نظیر انتقال و ذخیره آب و همچنین برای سازه هایی همچون مخازن زیرزمینی که محصولات گاز طبیعی و نفت را ذخیره می کنند، مورد استفاده قرار می گیرند، در این مورد می توان از تونل ها و شفت های تحت فشار، مخازن و ایستگاه های پمپاژ، به عنوان مثال هایی از این نوع سازه ها نام برد.

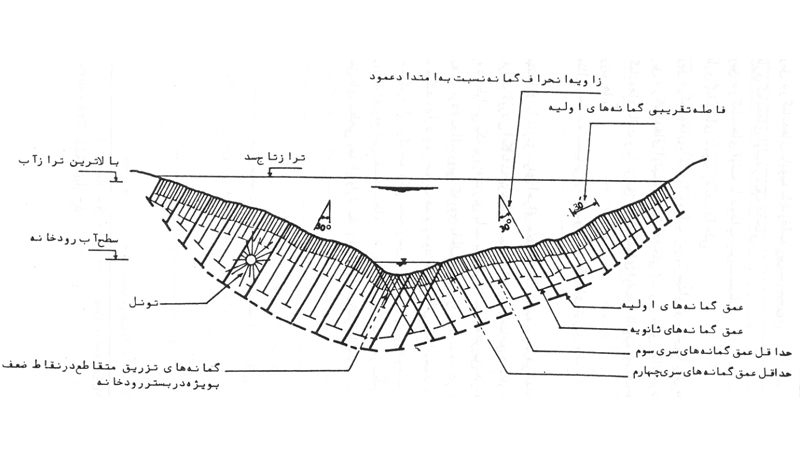

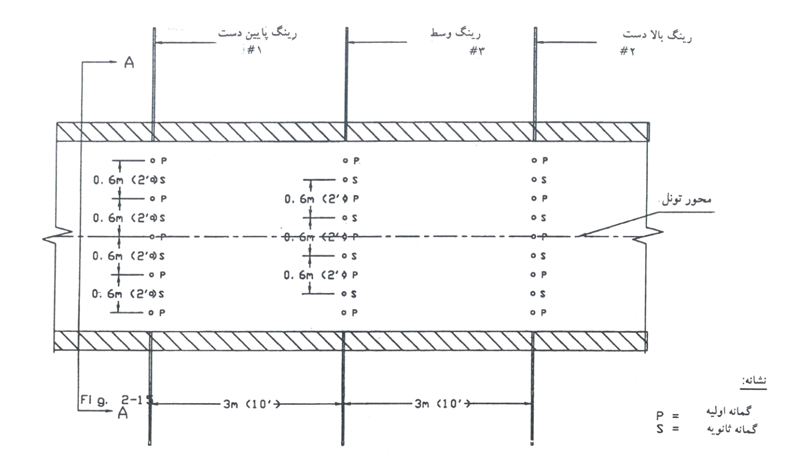

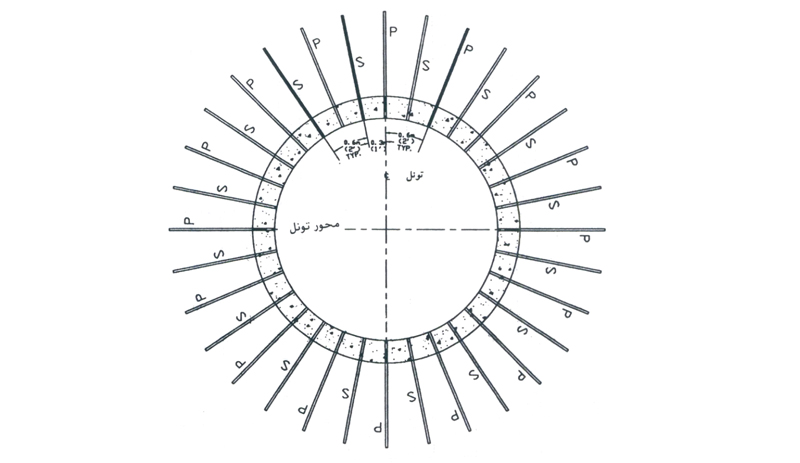

شکل 3-نمونه ای از نمای طولی پرده تزریق که رینگ تزریق و فاصله بین گمانه ها را نشان می دهد

پرده تزریق تونل ها و شفت ها، عموماً به صورت شعاعی و در تمامی محیط اطراف یک سازه اجرا می گردند. پرده تزریق فضاهای زیرزمینی نظیر نیروگاه ها و همچنین مخازنی با تقارن هندسی معین، در محیط اطراف سازه صورت خواهد گرفت. با اجرای پرده تزریق در شفت ها و تونل ها، نشت آب در پایین دست و یا در ماورای پرده، کاهش می یابد.در اطراف نیروگاه ها نیز همین پرده های تزریق جریان ورودی آب به داخل طرح را محدود می سازند. در مخازن، پرده های تزریق از خروج مایعات و همچنین گاز های ذخیره شده جلوگیری به عمل آورده و آن ها را محدود می سازد. آب زیر زمینی اطراف یک سازه، می تواند یا در رقوم طبیعی خود وجود داشته و یا این که به صورت تحت فشار، نیرو هایی را به سازه زیر زمینی وارد سازد. درحالت اخیر، آب زیر زمینی موجود در توده سنگ در برگیرنده بالا دست پرده تزریق، به خاطر ساخت، اجرا و گسترش فضای مزبور، چرخش حاصل نموده و با یافتن معابر مناسب، وارد فضا می شود. شکل های 3 و 4 الگوهایی چند از آرایش نمونه وار پرده تزریق را برای تونل هایی با مقطع دایره ای نشان می دهد.در هر دو شکل،گمانه های اولیه و ثانویه نشان داده شده ولی گمانه های سری سوم و چهارم، برای واضح بودن نقشه مزبور، نشان داده نشده اند ولی در عمل وجود دارند.

شکل 4. نیمرخ پرده تزریق تونل

بالا بردن مقاومت خاک

در خاک ها، این روند شامل نفوذ کردن دوغاب تزریق و پر شدن فضاهای حفره ای بدون هرگونه دست خوردگی یا حرکت هر یک دانه موجود در خاک است. برای اجتناب از شکست هیدولیکی باید سرعت و فشار تزریق را به دقت در نظر داشت؛ زیرا زمانی که شکست رخ می دهد، دوغاب تزریق به طور پیوسته به ترک ها نفوذ کرده در نتیجه به ناحیه مورد نظر خاک نفوذ نمی کند. در این حالت بیشترین استفاده تزریق، یکپارچگی (solidification) موقت خاک های دانه ای با چسبندگی پایین به منظور کمک کردن به ساخت یا کاهش یا از بین بردن دستخوردگی یا گسیختگی ناشی از خاکبرداری است.

تزریق نفوذی موجب کاهش پتانسیل روانگرایی خاک و بالا رفتن ظرفیت باربری آن می شود. فاصله گمانه های تزریق نفوذی در خاک کمتر از فواصل مشابه در سنگ هستند. اغلب آن ها به شکل یک شبکه که یک منطقه را برای یکپارچه سازی می پوشانند، هستند. معمولا پس از تزریق گمانه های اولیه، گمانه های ثانویه که بین گمانه های اولیه هستند تزریق می شوند، ولی گمانه های مرحله سوم به ندرت مگر در شرایط غیر معمول ایجاد می شوند. بالا بردن مقاومت، اساسا به ماسه ها و خاک های ماسه ای حاوی مقداری ذرات ریز تر، محدود می شوند. اما با دوغاب تزریق مناسب می توان به خاک های ریزدانه تر هم تزریق نفوذی انجام داد به شرط اینکه سرعت تزریق به طور قابل ملاحظه ای پایین باشد. این کار، به طور قابل ملاحظه ای زمان و هزینه را بالا برده و ممکن است موجب عدم انتخاب این روش را در پی داشته باشد.

اساسا تزریق نفوذی از سایر روش های تزریق گران تر بوده و استفاده از آن به جایی معمول است که افزایش قابل توجهی در چسبندگی مورد نیاز بوده یا در خاک های درشت دانه تمیزی که از سایر روش ها نتوان استفاده کرد، از این روش استفاده می شود. البته به خاطر اینکه دوغابی که با هدف کنترل تراوش باید تزریق شود از حالت افزایش مقاومت بیشتر است، هزینه آن نیز بیشتر است.

ساختار و اندازه حفرات خاک، نوع دوغابی را که به طور موثر استفاده می شود، تعیین می کند. به خاطر اندازه بیش از حد ذرات دوغاب سیمان پورتلند معمولی، این نوع دوغاب در ماسه های درشت دانه و شن ها استفاده می شود. بنا بر این در تزریق نفوذی بسیاری از خاک ها، دوغاب سیمان های بسیار ریز یا محلول های شیمیایی با قابلیت نفوذ بالا استفاده می شوند. خارج از ایالات متحده، اصولا در اروپا، رس، یا مخلوطی از رس و سیمان یا دوغاب محلول های شیمیایی مورد استفاده قرار می گیرد.

دوغاب های تزریق

در یک تقسیم بندی دوغاب های تزریق به دو دسته دوغاب های سیمانی و غیر سیمانی که خود ممکن است شیمیایی، رزین و متفرقه باشند، تقسیم می شوند.

دوغاب های سیمانی(سوسپانسیون ها)

مواد لازم برای سوسپانسیون تزریق عبارت اند از : سیمان پورتلند(C)، سیمان فوق العاده دانه ریز (CM) ، بنتونیت (B) ، رس (lC) ، ماسه و پر کننده (S) ، مواد مضاف (افزودنی) جهت پایداری (A) و آب (W).اصولاً، مصالح پایه مورد استفاده، جهت تولید ملات تزریق در عملیات زیر زمینی، همان مصالحی هستند که در کاربرد های سطحی تزریق، از آن ها استفاده می شود. ملات تزریق خالص، از سیمان پورتلند و آب تشکیل یافته و عموماً نیز در کاربردهای زیر زمینی، از آن استفاده می شود. به هر حال، مخلوط های حاوی بنتونیت (رس طبیعی که بدواً برای کاهش ته نشست ذرات سیمان در ملات تزریق به کار می رود) نیز پیشنهاد می گردد. یک سوسپانسیون تزریق برای حالتی که از یک واحد سیمان، 3.75 واحد رس ،0.2 واحد بنتونیت و 0.05 واحد مواد مضاف بر حسب وزن برای یک واحد از مخلوط و 2 واحد آب تشکیل شده باشد، به صورت زیر نشان داده می شود (مجموع مخلوط به غیر از آب باید 1 واحد شود در مقابل مقدار آب که 2 واحد است) :

0.2C : 0.75Cl : 0.04B : 0.01A : 2.0 W

سیمان پورتلند

سیمان پورتلند ، سیمان هیدرولیکی است که بدواً از سیلیکات های هیدرولیکی کلسیم تشکیل یافته است. این نوع سیمان متداول ترین نوع سیمان در عملیات تزریق با ملات های ساخته شده از سیمان است.استاندارد ASTM شماره 150C خود «مشخصات استاندارد سیمان پورتلند» را برای هشت نوع سیمان پورتلند، به صورت زیر ارائه می کند : تیپ I : سیمان عادی: تیپ AI : سیمان عادی هوادار؛ تیپ II : سیمان ضد سولفات متوسط؛ تیپ AII: سیمان ضد سولفات متوسط هوادار؛ تیپ III : سیمان بسیار زود گیر؛ تیپ AIII : سیمان بسیار زود گیر هوادار؛ تیپVI : سیمان با گرمای هیدراتاسیون پایین؛ تیپ V : سیمان ضد سولفات بالا.

از آنجایی که احتمال تماس ملات تزریق با آب های زیر زمینی یا خاک های حاوی مواد سولفاته زیاد خواهد بود، خواص ضد سولفاتی سیمان تیپ II می تواند نیازهای طرح را برطرف سازد. همچنین هنگامی که بتن یا ملات تزریق در معرض حملات شدید محلول های سولفاته قرار می گیرد، ازسیمان تیپ V استفاده می شود. یاد آوری می کنم که چون سیمان پورتلند تیپ III از اندازه ذرات کوچکتری برخوردار است، نرمی بلین آن نیز gk/²m 540 بوده، در حالی که سیمان های تیپ I و II، از مدول نرمی gk/²m 370 برخوردار هستند، از این رو، برای اجرای عملیات تزریق در توده های سنگ هایی با شکستگی های تنگ و بسته و همچنین اجرای همین عملیات در خاک های ریز دانه ریز، به سیمان تیپ III احتیاج است. توجه شود که خاصیت سیمان تیپ VI عموماً در روند عملات تزریق مهم نیست.

فرمول شیمیایی سیمانSiO2,Al2O3,Fe2O3,MgO,SO3,CaO است.

اگر بخواهیم ترکیب های شیمیایی تیپ های مختلف سیمان پورتلند را مشاهده کنیم می توانیم از جدول زیر استفاده کنیم :

سیمان فوق العاده دانه ریز

سیمان فوق العاده دانه ریز، سیمان پورتلند یا سربار کوره است که میانگین اندازه ذرات تشکیل دهنده آن، 4 میکرون یا کمتر است. نام دیگر آن ها سیمان های میکروفاین یا سوپرفاین است. عموماً به تزریق تحکیمی توده سنگ هایی با درزه های بسیار تنگ و بسته و همچنین پرده های تزریق سازه های هیدرولیکی محدود می گردد. همچنین، درحفره های بسیار کوچک بین پوشش نهایی تونل ها و شفت ها و بتن پر کننده پشتی و ملات تزریق که نحوه به وجود آمدن آنها، به انقباض و چروک خوردگی پوشش مربوط می شود، از این نوع سیمان استفاده می شود. علاوه بر آن از سیمان فوق العاده ریز، در تزریق خاک های بسیار دانه ریز استفاده می شود.

کمیته 552 انستیتو بتن آمریکا (ACI) با عنوان «تزریق سیمان با اهداف ژئوتکنیکی»، به طور غیر رسمی مرجع استانداردی را برای سیمان فوق العاده دانه ریز قبول کرده است. این انجمن سیمان های کوچک تر از 15 میکرون را سیمان فوق العاده ریز نامیده است.

میکروفاین 500 MC از %75 سرباره و %25 سیمان پورتلند تشکیل شده و نرمی بلین آن 9000 kg/²cm است. در این حالت حدود %50 از اندازه های تشکیل دهنده آن،کم تر از 4 میکرون قطر دارند. میکروفاین 300 MC که ترکیب اصلی آن سیمان پورتلند است و نرمی بلین آن kg/²cm 12000 است، در این حالت حدود %50 از اندازه های تشکیل دهنده آن،کم تر از 3.5 میکرون قطر دارند.

slag میکروفاین 100 MC با ترکیب اصلی سرباره، نرمی بلین آن kg/²cm 12000 است و حدود %50 ذرات آن کم تر از 3 میکرون قطر دارند.

در این فرایند، ملات های تزریقی حاصل از سیمان های فوق العاده دانه ریز در خود کارگاه اجرایی ساخته می شوند.

رس

رس به عنوان یک پر کننده ریز دانه جهت کاهش مصرف سیمان اضافه می شود، به علاوه پایداری و ویسکوزیته سوسپانسیون را بهبود می بخشد. از این سوسپانسیون برای سنگ های دارای شکاف ریز یا خاک های دانه ای که حاوی درصد پایینی از سیلت و ماسه ریز است، استفاده می شود.اساساً برای تزریق از کائولن و مونتموریلونیت استفاده می شود. از دیگر کانی های رسی، ایلیت، بیدلیت، هالوزیت و غیره کمیاب بوده و در تزریق به کار نمی روند، هر چند در سایت چنین کانی هایی موجود باشند.

کائولن

کائولینیت در مجاورت آب از آماس کردن جلوگیری می کند. این کانی به طور وسیعی به عنوان پر کننده (فیلر) در سوسپانسیون سیمان – رس مصرف می شود.

مونتموریلونیت

این کانی در تهیه سوسپانسیون های پایدار سیمان و سوسپانسیون های تیکسوتروپیک برای ملات های تزریق غلیظ مورد مصرف در حفره ها و شکاف های بزرگ و همچنین برای گل حفاری مصرف می شود.

بنتونیت

اصولاًً بنتونیت یک رس کلوئیدی است (به خاطر اهمیت بنتونیت در تزریق، جدا از رس دسته بندی شده است هر چند نوعی رس است که از گروه مونت موریلونیت بوده و دارای خاصیت هیدروفیلیک نیز می باشد. به طوری که در اثر جذب آب، خواص آماس پذیری از خود نشان خواهد داد.بعضی از بنتونیت ها، هنگام قرار گیری در آب، می تواند پنج برابر وزن خودشان آب جذب کنند(بریدی و کلویو 1986).هدف از اضافه نمودن بنتونیت به ملات سیمانی تزریق، پایدار ساختن مخلوط، از طریق کاهش ته نشینی ذرات سیمان است. بنتونیت، هم ویسکوزیته و هم چسبندگی ملات تزریق را افزایش می دهد. اصولاً، بنتونیت به صورت درصد وزنی سیمان، به مخلوط تزریق اضافه می شود. مقدار بنتونیت مورد استفاده، عموماً در دامنه ای از 1 تا 4 درصد وزنی سیمان، تغییر می یابد.

پرکننده یا فیلر-ماسه

ماسه به طور قابل توجهی ارزان تر از سیمان بوده و در ملات تزریق نیز، به عنوان مصالح فیلر، جهت کاهش مقدار کلی سیمان مورد نیاز، به کار می رود. علاوه بر کاربرد ها و مزیت اقتصادی، از ماسه همچنین می توان برای کاهش مقدار انقباض و چروک خوردگی «ملات های بر جا سخت شده» نیز استفاده کرد. اصولاً، هنگامی که بتن و ملات تزریق از حالت سیال به حالت جامد در می آیند، تحت تأثیر کاهش حجم قرار می گیرند. مقدار کاهش حجم نیز به نسبت آب به سیمان مصرفی بستگی دارد.

پر کننده ها را می توان از خاک اره، براده چوب و رشته های سلوفان، پلی وینیل یا پلی استر انتخاب نمود. کاربرد خرده های اسفنج مصنوعی که به مواد تزریقی اضافه شده بود در مسدود کردن شکاف های وسیع مسیر آب در پشت بعضی چشمه ها با دبی حدود s/³m 2 موفقیت آمیز بود (هلبار و همکاران).

آب

به عنوان یک قانون کلی، هر گونه آبی که قابل شرب بوده و هیچ گونه مزه یا بوی مشخصی نداشته باشد را می توان در مخلوط تزریق، به کار برد. به هر حال، بعضی از آب هایی که برای شرب مناسب نمی باشند نیز می تواند برای استفاده در ملات های تزریق، مناسب و مفید باشند. مشخصات فنی زیر،که از سوی استاندارد ASTM عنوان گردیده را می توان به کار برد :

-استاندارد شماره 94 C، با عنوان «مشخصات فنی استاندارد تهیه بتن مخلوط»

-استاندارد شماره 101 C، با عنوان «روش آزمایش تعیین مقاومت فشاری خمیرهای سیمان هیدرولیکی»

-استاندارد شماره 191 C، با عنوان «روش آزمایش زمان گیرش سیمان هیدرولیکی،توسط سوزن ویکات»

نباید فراتر از حد نیازهای طرح، معیار پذیرش آب را انتخاب کرد، به عنوان مثال انتخاب پذیرش آب مطابق مشخصات فنی بتن مسلح برای عملیات تزریق منطقی نیست.

مواد افزودنی

این نوع مواد، عموماً در فاصله کمی قبل از اضافه شدن سایر مصالح اصلی، به آب مخلوط اضافه شده و یا این که می توان آن ها را در مرحله آخر و درست قبل از تخلیه میکسر، اضافه نمود. این مواد عموماً به موادی همچون پراکنده سازها،شتاب دهنده هاو عوامل گاز ساز، محدود می گردند.

پراکنده سازها

پراکنده سازها، مواد ضد انعقادی (ضد دلمه شدن) نیز خوانده می شوند. این مواد قابلیت نفوذ ملات، درون شکسنگی ها و باز شدگی های کوچک را افزایش و ویسکوزیته و چسبندگی آن را کاهش می دهند. مواد روان کننده و فوق روان کننده نیز تأثیر پراکننده سازها را دارند.

شتاب دهنده ها

زمان گیرش ملات سیمانی تزریق را کم می کنند. استفاده از سیمان پورتلند زود گیر به جای سیمان های تیپ I و II نیز زمان گیرش ملات تزریق را کم می کند. در این زمینه کلرید کلسیم (2lCaC) ماده ای است که در اکثر اوقات به عنوان ماده افزودنی شتاب دهنده مورد استفاده قرار می گیرد.استاندارد 98D ASTM ساخت و اجرای ملات محتوی کلرید کلسیم را و استاندارد 345D ASTM نمونه گیری و آزمایش آن را تشریح می کند. مصرف بیش از حد آن موجب مسدود شدن لوله تزریق یا پس زدگی زودرس می گردد. حدوداً %6-1 وزن سیمان می توان از این افزودنی استفاده کرد.در صورت نبود آن از کلرید سدیم با نسبت %5-1.5 وزن سیمان می توان استفاده کرد.شتاب دهنده های دیگر، نظیر هیدروکسید قلیایی، کربنات ها، تری اتانولامین و سیمان های غنی از آلومین نیز استفاده می شوند.محلول %50 هیدروکسید سدیم با نسبت %2 وزن سیمان هنگام نیاز به گیرایی سریع، زمان گیرش ملات را به 1 ساعت یا کمتر می رساند(ویور 1991).

عوامل گاز ساز

عوامل گازساز، برای جلوگیری از تأثیر کاهش های حجمی، یا چروک خوردگی ملات های حاصل از سیمان پورتلند، (در زمان گیرش و سخت شدن) مورد استفاده قرار می گیرند.این عوامل همچنین مقدار آب انداختن را نیز پایین می آورند. برای تولید گاز، فلزاتی مانند روی، آلومینیوم و منیزیم را ابتدا کاملاً به اندازه دانه ریز خود خرد نموده و سپس آن ها را به مخلوط اضافه می کنند. اینتر پلاست N، ساخت تعاونی سیکا و کابل جریانی، ساخت تکنولوژی مستربیلدرز نمونه های ساخته شده عوامل گاز ساز هستند.

دوغاب های غیرسیمانی

همان طور که قبلاً اشاره شد، دوغاب های غیر سیمانی به سه دسته عمده محلول های شیمیایی، رزین ها و دوغاب های متفرقه تقسیم می شوند. هنگامی که محلول های شیمیایی و رزین ها در زمین تزریق می شوند، به صورت ژل در آمده و حفره ها را پر می نمایند و موجب کاهش نفوذپذیری و تا اندازه ای افزایش مقاومت آن منطقه می شوند.انتخاب نوع ترکیب برای تزریق به مشخصاتی مانند دوام، ویسکوزیته، مقاومت ژل، کنترل زمان ژله شدگی، سمی بودن و در نهایت هزینه آن بستگی دارد.

مقاومت ژل های شیمیایی تزریق شده در مقایسه با مقاومت تزریق با سیمان، کم است ولی وضعیت ساخنمان داخلی ژل در حفره های مورد تزریق، مجموعه ای از دانه های دارای مقاومت چسبندگی به وجود می آورد.

زمان ژل شدگی آمیزه های شیمیایی به نوع معرف انتخابی و غلظت محلول بستگی دارد. با افزودن برخی ترکیبات، افزایش گرانروی آهسته می شود در حالی که تا رسیدن به مقاومت نهایی ژل، افزایش آن شدید می گردد، بنا براین زمان دسترسی برای پمپاژ، تقریباً منطبق با زمان ژل شدگی است.در دیگر موارد، افزایش گرانروی به تدریج صورت می گیرد به نحوی که تنها بخشی از زمان ژل شدگی برای پمپاژ در اختیار قرار می گیرد. عوامل مؤثر بر زمان ژل شدگی عبارت است از : اختلاف دما بین محلول و زمین مورد تزریق و رقیق شدن در خلال عملیات تزریق. از نتایج آزمایش های آزمایشگاهی بیکر در سال 1982 می توان ملاحظه نمود که گرانروی محلول سیلیکات ها قبل از شروع ژله ای شدن به دو برابر مقدار اولیه خود می رسد و گرانروی رزین ها تقریباً ثابت می ماند و در شروع ژل شدگی به شدت افزایش می یابد. سمی بودن محلول های شیمیایی از دو جنبه مورد توجه قرار می گیرد، خطرات ناشی از مواد شیمیایی که سلامت افراد را تهدید می کند و خطری که برای محیط زیست ایجاد می نماید. برخی مواد شیمیایی که برای تزریق مورد استفاده قرار می گیرند ممکن است سمی بوده، روی اعصاب اثر سوء داشته باشد یا سرطان زا باشد و بر روی پوست بدن اثرهای نامطلوب و حالت خورنده به جای بگذارد. هنگام مصرف این مواد باید راهنمایی های تولید کنندگان به دقت رعایت گردد و سایت مطلقاً تمیز نگه داشته شود. مواد سمی ممکن است به آب های زیر زمینی نشت نموده، آن را آلوده نماید.

در طول مدت 30 سال، چند صد فرمول شیمیایی مختلف برای تزریق به ثبت رسیده، ولی چند نمونه اش از نظر تجاری گسترش یافته است.در آمریکا در %90 پروژه ها از سیلیکات ها و اکریلامید ها استفاده می شود و بقیه بازار دنیا با شش محصول مختلف پوشش یافته است. برای تزریق شیمیایی عمدتاً محلول های سیلیکات سدیم، اکریلامید ها، لیگنوسولفیت ها، فنول پلاست ها و آمینو پلاست ها مورد استفاده قرار می گیرند.

محلول های شیمیایی

محلول های شیمیایی به دو دسته عمده محلول های شیمیایی برای بالا بردن مقاومت، ومحلول های شیمیایی برای کنترل آب تقسیم می شوند.

محلول های شیمیایی برای افزایش مقاومت

سیلیکات سدیم محلولی است که دانسیته جرمی آن ³cm/gr 1.36 و فرمول شیمیایی آن nSiO2.Na2O است و نسبت سیلیس به قلیای آن یعنی n می تواند بین 3 تا 7 متغیر باشد. موقعی که نسبت فوق بین 3 تا 4 باشد و برخی اسید ها یا نمک های اسیدی به آن اضافه شود تشکیل ژل هایی را می دهد که برای تزریق مناسب است. برای این منظور می توان از برخی مواد آلی مثل اتیل استات همراه با مقداری مواد پاک کننده (نوع فرانسوی) یا از فورمامید و مقداری نمک برای تنظیم زمان ژل شدگی آن بهره گرفت (نوع آمریکایی).

مقاومت ژل به میزان درصد سیلیس محلول بستگی دارد. برای رسیدن به یک مقاومت تک محوری 700 کیلوپاسکال به یک گرانروی 10 سانتی پواز احتیاج است که به سختی قابل تزریق می باشد. اگر مسئله مقاومت مطرح نباشد برای غیرقابل نفوذ نمودن خاک، گرانروی را می توان 3 سانتی پواز پایین آورد. این گرانروی اولیه محلول ها می باشد و طی مدت سه چهارم زمان ژل شدگی به دو برابر می رسد. مقاومت ماسه هایی که مورد تزریق واقع شده اند به میزان افزایش بار نیز بستگی دارد و با میزان افزایش بار، مقاومت آن ها افزایش می یابد.اکثر فرمول های مربوط، ژل هایی را به وجود می آورد که در زمین پایدار است ولی به دلایلی این موضوع مورد تردید است. از آن جمله این که کلیه ژل های سیلیسی آب خود را از دست داده و در حفره های مورد تزریق منقبض می شوند و هر چه گرانروی کمتر و زمان ژله شدگی کوتاهتر باشد، این پدیده شدیدتر است. حفره هایی که با ژل کاملاً پر می شوند مقداری آب می گیرند و نفوذ پذیری خاک مورد تزریق افزایش می یابد. آب های نفوذی، بعداً اجزای آزاد ژل را شسته و ازآن خارج می کند و به این ترتیب آن را ضعیف می نماید و ممکن است کاملاً از بین برود. در ضمن سیلیکات سدیم سمی نبوده و برای محیط زیست خطری ایجاد نمی کند ولی برخی از واکنش کننده ها می توانند خطرناک باشند و در این راه بایستی راهنمایی های تولید کنندگان مواد را رعایت نمود.

میله ها و گمانه های تزریق

اجرای تزریق نفوذی به یکی از سه روش زیر صورت می پذیرد :

1) روش بالا به پایین

2) روش پایین به بالا

3) لوله های دریچه دار با غلاف

جایی که عمق از 30 فوت (9متر) بیشتر نباشد روش بالا به پایین ارجحیت دارد. روش پایین به بالا تنها در جاهایی استفاده می شود که نفوذ پذیری با افزایش عمق کاهش پیدا می کند. دلیل آن این است که هنگامی که لوله تزریق بالا می آید، دوغاب تزریق می تواند به جریانش در فضاهای قبلی ادامه دهد. در جا هایی که نفوذ پذیری بسیار متغیر است و می بایست دوغاب تزریق در ناحیه خاصی منتشر شود از روش سوم استفاده می شود.

1) روش بالا به پایین

جایی که عمق از 30 فوت (9متر) بیشتر نباشد روش بالا به پایین ارجحیت دارد. جایی که می شود از نازل های محرک ویژه استفاده کرد این روش اقتصادی ترین و سریع ترین وسیله خواهد بود. برای تزریق در عمقی کمتر از 6 فوت (1.8 متر) می توان نازل ها را با محرک های پنومانتیکی دستی داخل زمین کرد، ولی در عمق های بیشتر به محرک های خاصی که به یک دکل محکم می شوند نیاز است. استفاده از محرک های با دامنه نوسان بالا و فرکانس کم احتمال شکستگی نازل ها هنگام حرکت در زمین را کم می کنند. در عمق های کم بر خلاف عمق های زیاد هنگام حرکت نازل به سمت پایین باید پمپ را متوقف کرد. این روش، به خوبی در اغلب خاک هایی که به طور نسبی فاقد سنگ و سایر مسدود کننده ها هستند، کار می کند؛ ولی برای استفاده در خاک های شنی مناسب نیست.

2) روش پایین به بالا - با جت

برای تزریق در ماسه های تمیز که عمقی کمتر ار 10 فوت ( 3 متر) دارند، تزریق جت با لوله ته باز راهبرد معقولی است. در اجرا، لوله جت نوعا ½ یا ¾ اینچ (13 یا 19 میلی متر) است. انتهای پایینی معمولا به صورت اریب بریده شده تا به نفوذ آن کمک شود. با جریان دوغاب، لوله فشار داده شده و با دست هدایت می شود. در فواصل منظم معمولا هر 1 فوت ( 0.3 متر) فشار لوله متوقف شده تا دوغاب تزریق از پیش تعیین شده تزریق شود. این روند تا زمانی که عمق مطلوب برسیم ادامه دارد. هند جت در بهترین حالت به خاک هایی محدود می شود که به اندازه کافی نفوذ پذیر بوده تا نفوذ سریع تزریق در آن امکان پذیر باشد.

سرعت پمپ باید به گونه ای کنترل شود که تزریق به سمت بالا جریان پیدا نکرده و از اطراف لوله تزریق به سطح نیاید. برای تشخیص مقدار دوغاب تزریق به تجربه کافی نیاز است. این روش به مقداری مهارت نیاز دارد و برای موفقیت باید کنترل دقیق مقدار دوغاب مورد نیاز و عمق تزریق صورت پذیرد.

2) روش پایین به بالا – مرحله ای

گذشته از هندجت، به سادگی می توان با لوله های فولادی از پیش کوبیده شده به روش پایین به بالا تزریق نفوذی را انجام داد. این روش بدون تجهیزات خاص و با مهارت نسبتا کم انجام می شود. لوله های تزریق اغلب ¾ اینچ ( 19 میلی متر) است. معمولا برای جلو گیری از ورود خاک به داخل لوله حین لوله کوبی، اتصالات شل، معمولا شامل پرچ یا پیچ های سر گرد در انتها قرار داده شده و این اتصلات موقت هنگام شروع تزریق خارج می شوند. زمانی که تزریق ادامه دارد، لوله به صورت مرحله ای بیرون می آید. وقتی که عمق کار از طول لوله (معمولا 21 فوت یا 6.3 متر) بیشتر شود، باید لوله ای دیگر را به لوله اولیه جفت کرد. در این حالت “electrical conduit” که طول معمولی برابر 10 فوت ( 3 متر) دارد در برابر اتفاقاتی چون شکست ار اتصالات معمولی بهتر عمل می کند. این روش در خاک های فاقد سنگ و تا عمق 20 فوت ( 6 متر) کاربرد دارد.

3) لوله های دریچه دار با غلاف

این روش دقیق ترین روش در قرار دادن توده تزریق در نقطه دلخواه است. این لوله ها یک تیوب ساده که سوراخ های خروجی منظمی در آن ایجاد شده و نوعا در محدوده 1 تا 2 فوت (0.3 تا 0.6 اینچ) هستند، می باشند. این تیوب ها اغلب به طور معمول شامل لوله های پلاستیکی ¼ 1 یا ½ 1 اینچ (32 یا 38 میلی متر) هستند، اگر چه می توان آن ها را در انواع و اندازه های دیگر ساخت. سوراخ های خروجی قطری برابر ¼ تا 8/3 اینچ (6 تا 9) میلی متر دارند. این سوراخ ها معمولا برای جلو گیری از ورود خاک و دوغاب با غلاف لاستیکی پوشیده می شود. در این روش، این لوله ها در گمانه های بزرگتر از خود گذاشته شده و یک دوغاب ضعیف ( معمولا ترکیب سیمان و بنتونیت) برای پر کردن فضای حلقوی شکل بین تیوب و دیواره گمانه استفاده می شود.

برای تزریق 2 پکر برای ایزوله کردن محدوده مورد نظر به کار می رود. مزیت این روش این است که در هر مرحله در هر محدوده می توان از دوغابی کاملا متفاوت استفاده کرد، به همین دلیل این روش برای خاک هایی که دارای لایه هایی به فضاهای حفره ای متفاوت است، مناسب است؛ به خاطر گمانه های بزرگتر، امکان قرار دادن ابزار اندازه گیری بار واقعی در آن وجود دارد. امکان تزریق در عمق هایی بیش از 30 فوت (9 متر) چه در خاک های شنی و چه در خاک های سنگی وجود دارد.

مانیتورینگ و کنترل تزریق

وقتی سرعت تزریق از سرعتی که دوغاب تزریق که در زمین می تواند داشته باشد بیشتر شود، شکست هیدرولیکی رخ می دهد. بنا بر این مانیتورینگ پیوسته فشار تزریق برای اطمینان از عدم وجود سرعت بیش از حد پمپ مهم است. اگر شکست هیدرولیکی رخ دهد ما با افت ناگهانی فشار روبرو خواهیم بود. هر چند شکست اتفاقی ممکن است رخ دهد، اما، چنین اتفاقاتی نباید زیاد رخ دهد.

برای برقراری سرعت بهینه برای یک سازند، معمول است که به آسانی سرعت پمپ را بالا برده تا زمانی که افت فشار ناگهانی ناشی از شکست دیده شود. سرعت پمپ پس از آن کمی کمتر از سرعت متناظر با شکست انتخاب می شود؛ اگر مجددا شکستی مشاهده شد، سرعت پمپ مجددا باید کمتر شود. مقدار درست دوغاب تزریق باید در هر مرحله با تنظیم فشار و حجم کنترل شود. غیر از توجه به شکست هیدرولیکی باید به نشت دوغاب تزریق به زیر سازه، شکست انفجاری ساختار خاک و خرابی زیر سازه ها توجه نمود.

اهداف اصلی شرکت

رضایت و آرامش خاطر کارفرما

قیمت مناسب

ایمنی در طرح و اجرا

021 40882055 - 021 40882791

0912 5440131 - 0912 6149364

تهران - ابتدای خیابان مطهری - نبش کوچه سربداران - پلاک 39

- © Copyright 2017 AsiaOmranKhak Private Joint Stock

- About Us

- Careers

- Privacy

- Site Map

- Subcontractor

- Portal

Powered by IT department of AsiaOmranKhak Company